Расходные сварочные материалы: газовые диффузоры для сварки MIG/MAG

- Автор: Сергей Титов

- 30 января 2019

- Добавить в закладки

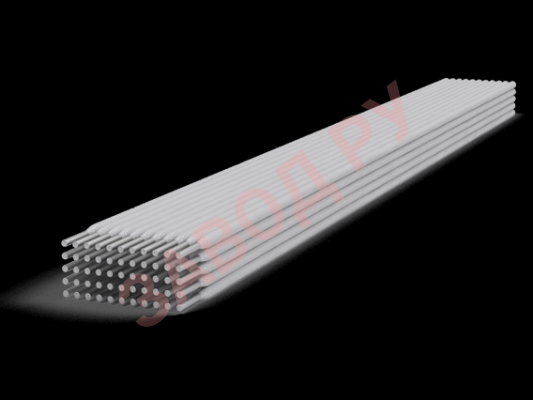

Технология MIG/MAG требует использования целого ряда расходных материалов. В основном это детали горелок, к которым относятся и газовые диффузоры. Они выпускаются в виде небольших колпаков в форме цилиндров или конусов. Диффузор закрепляется на контактный наконечник горелки, выступая в качестве его герметичного фиксатора. Это обеспечивает нагревание горелки без тепловых потерь. Кроме этого, диффузор позволяет равномерно подавать защитный газ в зону сварки. Процесс газораспределения осуществляется следующим образом: сплошной поток газа под большим давлением поступает в диффузор, где разделяется на более тонкие струи, которые плавно поступают в сопло.

Диффузоры производятся из ударопрочных материалов с повышенными показателями термостойкости. Раньше данные детали изготавливались только из металла. Они хорошо себя зарекомендовали и до сих продолжают пользоваться хорошим спросом. Существуют также более современные диффузоры, выполненные из специальных пластиковых композитов. Именно на таких изделиях останавливают свой выбор многие сварщики. Пластик не разрушается в результате ударных воздействий даже при очень высокой температуре. Газовые диффузоры, выполненные из керамических материалов, применяются для сборки горелок, которые комплектуются керамическими соплами.

При выборе диффузора в первую очередь нужно обратить внимание на длину колпачка и его диаметр. Длина стандартных диффузоров составляет 32,8 мм. Они подходят для решения основных сварочных задач в режиме MIG/MAG. При использовании других методов сварки в газовой среде (точечный способ, импульсная технология и др.) диффузоры подбираются по длине в соответствии с особенностями рабочего процесса. Кроме этого, данная разновидность расходных материалов для сварки выбирается с учетом типа горелки и используемого сварочного тока.

Сварка Газовые диффузоры Сварочные материалы MIG/MAG

КОММЕНТАРИЕВ (0)

Похожие посты

Расходные сварочные материалы: основные детали газовых горелок MIG/MAG

- Автор: Сергей Титов

- 30 января 2019

- нет комментариев

Полуавтоматическая сварка MIG/MAG широко применяется в различных областях. Данный метод сваривания (особенно – MIG) отличается высокой производительностью и позволяет получать качественные швы. Для осуществления сварочного процесса по данной технологии необходимы соответствующие расходные материалы, в частности – оснастка для газовых горелок.

Горелки MIG/MAG различаются по нескольким характеристикам, прежде всего – по номинальному рабочему току, типу разъема для подсоединения к аппарату, и способу охлаждения. Рукава для горелок представлены на рынке расходных сварочных материалов в широком ассортименте по длине. Она может составлять 3/8 м и подбирается в соответствии с конкретными сварочными задачами.

Сварка Сварочные материалы MIG/MAG Газовые горелки

Сварочные электроды АНО 23

Особенности и основные технические характеристики электродов АНО 23.

АНО 23 – электроды Э50А (выпускаются в соответствии с технормативами ГОСТ 9467-75), предназначенные для ММА-сварки низколегированных/углеродистых типов стали с МПа (временными характеристиками предельной ударной прочности) не более 490. Стальные стержни электродов нарезаются из стандартной проволоки Св08А (либо 08) и покрываются основной обмазкой.

Сварка Сварочные электроды АНО 23

Сварочные электроды АНО 27

Особенности и основные технические характеристики электродов АНО 27.

Штучные электроды. Тип флюса обмазки - основной. 9467/75 - ГОСТ. Э50 -тип. Предназначены для работы с разными марками низколегированных/углеродистых сталей (со значениями сопротивления временного до 491 МПа). Стержни электродов производятся из стандартной сплошной проволоки Св08А/Св08.

Сварка Сварочные электроды АНО 27

Сварочные электроды АНП 2

Особенности и основные технические характеристики электродов АНП 2.

АНП 2 (ГОСТ для штучных электродов № 9466/75) изготавливаются из марки сварочной проволоки 08ХН2М. На стальные электродные прутки наносится покрытие основного типа. На рынок расходных материалов для сварки поставляются АНП 2 диаметром 5/4/3 мм.

Сварка Сварочные электроды АНП 2

Сварочные электроды ВСФ 75У

Особенности и основные технические характеристики электродов ВСФ 75У.

ВСФ 75У (9466/67-75 – ГОСТ, Св08А / Св08АА – марки стальной проволоки для производства электродных стержней) применяются для работы с термоупрочняемыми легированными видами сталей, отличающимися повышенными параметрами механической прочности. Данный показатель у таких сталей не должен превышать 686 МПа.

Сварка Сварочные электроды ВСФ 75У

Сварочные электроды АНО ТМ70

Особенности и основные технические характеристики электродов АНО ТМ70.

АНО ТМ70 (ГОСТ 9466/67-75) производятся из проволоки двух марок – Св 08А / Св 08АА. Стальные стержни покрываются флюсовой обмазкой основного типа. Сфера применения штучных электродов – сварка трубопроводов и других металлоконструкций из видов стали со средней концентрацией легирующих элементов и пределом прочности на разрыв не более 686 МПа. В процессе сваривания нет необходимости в подваре швов изнутри и дополнительном использовании прокладок, так как применение АНО ТМ70 позволяет получать обратный валик с равномерным и плавным переходом к металлу заготовки даже при создании корневых швов.

Сварка Сварочные электроды АНО ТМ70

Сварочные электроды АНО 11

Особенности и основные технические характеристики электродов АНО 11.

АНО 11 производятся согласно техническим требованиям Государственного Стандарта 9466/67-75. Данный вид расходных материалов относится к ММА-электродам типа Э50А. Штучные металлические стержни производятся из стандартной проволоки Св08А/08АА и покрываются основной порошковой обмазкой.

Сварка Сварочные электроды АНО 11

Сварочные электроды АНО 7

Особенности и основные технические характеристики электродов АНО 7.

Входят в группу электродов ММА типа Э50А. Этот вид «расходников» для ММА-сварки изготавливается из металлической проволоки Св08/08А. Нарезанные по размеру стальные стержни покрываются основной обмазкой. Производство АНО 7 строго регламентировано принятым для штучных электродов госстандартом (ГОСТ 9466-75).

Сварка АНО 7 Сварочные электроды

Сварочные электроды НИАТ 3М

Особенности и основные технические характеристики электродов НИАТ 3М.

НИАТ 3М изготавливаются из электродной проволоки 18ХМА по ГОСТу 9466/67-75. Металлические стержни нарезаются длиной от 300 до 450 мм с последующим нанесением на них основного покрытия. Электроды используются для сварки легированных марок (типа 30ХГСНА, 30ХГСА и им подобных) сталей, которые проходят термическое упрочнение до показателя временного сопротивления в 833 МПа. Получаемый наплав сварных соединений приобретает соответствующие механические свойства после термических процедур закаливания/отпуска – 45 мин., 880±20°C / 90 мин., 535±25°C.

Сварка Сварочные электроды

Отремонтировали гидроцилиндр, сварили, все дела, кто что думает? Есть отзывы?

- Автор: Дмитрий Ростовский

- 11 марта 2019

- 14 комментариев

Отремонтировали гидроцилиндр, сварили, все дела, кто что думает? Есть отзывы?

АМКОДОР Ремонт Гидроцилиндр Сварка Гидравлический цилиндр